Glicoグループ、大阪工場に「MISUMI floow」を導入し業務効率化を実現!

概要

Glicoグループの製造部門であるグリコマニュファクチャリングジャパンが、間接材トータルコストダウンサービス「MISUMI floow」を導入しました。この取り組みは、同社の大阪工場が初事例となります。導入の背景には、製造ラインごとに異なる間接材の管理の複雑さがありました。特に、総務課が各ラインの要望をまとめて発注する方法は、業務負担を大きくし、保管スペースの確保にも苦労していました。

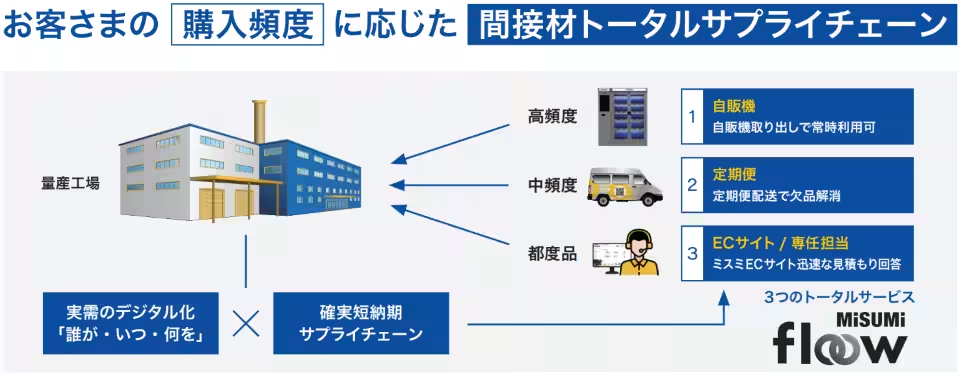

こうした課題を解決するために導入された「MISUMI floow」は、デジタル技術を駆使して、顧客の需要データをもとにした最適な商品提供を実現しました。特に、自販機や自動補充機能によって、注文業務を大幅に削減し、また異物混入のリスクを軽減する顔認証システムも搭載しています。これにより、向上した利便性が製造現場に与える影響は大きいです。

導入の利点

自販機の導入により、工場内で必要な時に必要なだけの間接材を取り出せる環境が整いました。これにより、製造の稼働時間が24時間にわたってスムーズに継続できるようになります。さらに、補充はミスミが行うため注文漏れのリスクも軽減され、在庫管理の効率化にもつながっています。

特筆すべきは、顔認証を用いた自販機の利用方法です。これにより、専用カードなどの持ち運びが不要になり、異物混入のリスクが低減します。食品業界においては特に重要なポイントです。

注文業務の効率化

導入前は、総務課が年間320回、1回あたり約20分の注文業務を行っていましたが、MISUMI floowを取り入れることで、年間の注文作業時間が約107時間削減される見込みです。これにより、業務負担の軽減とともに、実際の使用状況に即した調達が可能となります。これによって、在庫スペースの最適化にも寄与することが期待されています。

コスト削減

導入に合わせて実施された、間接材の統廃合も大きな成果を生んでいます。これまで別々のラインで使用されていた商品を統一することで、重複在庫が削減され、年間約227万円のコスト削減が見込まれています。これも「MISUMI floow」がもたらした恩恵の一つです。

評価と今後の展望

大阪工場の工場長、宮崎敬司氏は、「自動販売機の導入によって、間接材の在庫削減と発注業務の効率化が同時に達成され、5Sの面でも改善が確認できました。今後は、使用頻度の高い部品にもこのシステムを展開し、さらなるキャッシュフローの改善を目指していきます。」と述べています。また、生産技術課の平野剛史氏は、自販機の取扱アイテム数を増やし、さらなる業務効率化に邁進すると期待しています。

グリコグループ全体でのDX推進に貢献する「MISUMI floow」の導入は、単なる業務効率化にとどまらず、新たな生産性向上のカギとなることが予測されています。Glicoグループにおけるこの先進的な試みが、今後の製造業界におけるデジタル化の象徴となることでしょう。

まとめ

「MISUMI floow」は、Glicoグループが抱える課題に対する解決策として注目されており、今後他工場への展開も期待されます。製造業の現場における非効率を排除し、生産性向上を図ることで、また新たな価値を生み出すことにもつながっていくことでしょう。更なる発展が期待されるGlicoグループの取り組みに、今後も目が離せません。

詳しい導入事例はこちら!

関連リンク

サードペディア百科事典: DX推進 MISUMI floow Glico

トピックス(その他)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。